6.2.3设备的维护保养与修理

1、设备的维护与保养

设备的维护与保养按其工作量的大小、维护的难易程度及作业范围的大小,可分为以下几种:

(1)日常保养(也称例行保养)

日常保养的主要内容包括:每天对设备进行清扫、清洗、润滑、紧固、调整以及设备总体情况的检查,排除一些小的故障或故障隐患。由于这些工作较为简单且操作频率高,一般由设备的使用者完成设备的日常保养。

(2)一级保养

一级保养是根据设备的磨损规律和使用情况,普遍地对设备进行拆卸、清洗、润滑、调整等一系列的保养工作。其技术难度较日常保养大,范围较为广泛,因此,一般由专业设备维修人员指导操作人员来完成设备的一级保养。

(3)二级保养

该级保养一般要对设备进行局部解体检查、清洗、润滑,并修复或更换设备中的易损零部件。由于有一定技术难度,一般由设备维修专业人员在操作人员的配合下完成。

(4)三级保养

三级保养指对设备主体进行彻底的检查和调整,并对零部件和各系统的使用磨损状况进行测量和鉴定。同样,其技术难度决定了必须由设备维修专业人员在操作人员的配合下完成。

实际上,三级保养可以看做是设备修理的过渡,为设备的小修、中修甚至大修提供一些必备的数据资料。有的企业还设立四级保养制度,而有的企业只设立两级保养制度,采取哪种保养制度具体取决于企业设备的功能、使用状况以及操作人员的素质和维修检修专业人员队伍等因素。

2、设备的修理

(1)设备的检查

设备检查指利用各种检查工具对设备的运行情况、技术状态等进行检查,目的是发现设备的故障及故障隐患。通常,设备的检查各种各样,有不同的目的、范围、深度、时间、地点、人员等。具体来讲,设备的检查分为以下几种:

①按检查的时间间隔来分,可分为日常检查和定期检查

日常检查是指操作人员每天的检查和交接班检查,一般同设备的日常保养相结合。这种检查并不影响设备的正常运转。定期检查一般由专业人员根据设备运行情况按年、月或日对设备的技术状况、零部件的磨损情况进行检查,为设备的维修做好准备。

②按检查的内容来分,可分为精度检查和机能检查

精度检查是对设备的实际产品加工精度进行检测,通常可通过对产品的质量进行检测,以确定设备的劣化程度;机能检查是对设备的每项机能进行检查和评定,以确定设备的性能是否能达到加工产品所规定的要求。

③按检查的范围来分,可分为机台检查、区域检查和巡回检查

(2)设备的修理

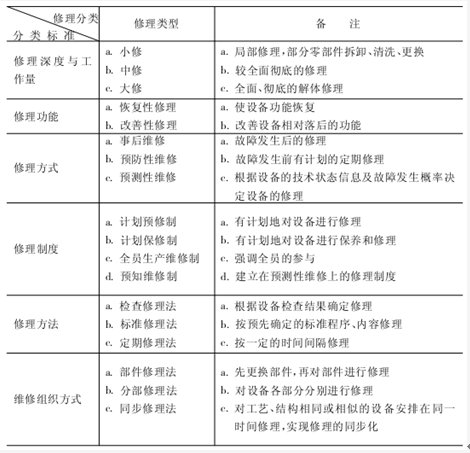

设备的修理按照不同的分类标准可分为许多种,见表6-1。

(3)设备修理的计划管理

不管采用何种设备维修制度,均要制定出合理可行的设备修理计划。这是设备管理的重要内容之一,也是企业生产计划的重要组成部分。通过设备维修计划管理,可以提高修理效率,确保修理质量,协调设备状态与生产的关系,减少人力、物力、财力的浪费和停机时间。

①设备修理计划。一般而言,按设备修理的时间间隔来分,设备修理计划包括年度计划、季度计划、月度计划。设备修理的年度计划是从总体上对每一年度设备修理的数量、类别、时间等做出大致安排,为季度和月度修理计划的制定与实施提供主要依据。

表6-1 设备修理分配表

季度修理计划则是年度计划的进一步具体化,它根据设备的技术状态和工作条件变化以及生产的需要,调整年度修理计划的内容和进度,具体地规定季度设备修理的内容。

月度修理计划是指要具体执行的设备修理计划,是设备修理的作业计划,要求计划内容详细而具体、具有可操作性。

②设备修理工作定额。设备修理工作定额是指在科学的分析、试验和统计的基础上对设备修理的间隔时间、种类、劳动量与停歇时间、复杂系数等规定的数量标准。它是制定设备修理计划的主要依据。主要内容包括:

●修理周期。通常是指相邻两次大修之间的时间间隔。若是采用预测性修理制度,则修理周期是不确定的。

●修理间隔期。泛指相邻两次修理之间的间隔时间,无论修理是大修、中修还是小修。

●修理周期结构。是指在一个设备的大修周期内,大修、中修、小修的次数与排列顺序的安排情况。也即是说,在一个大修周期内,会有若干次小修和中修。不同性质的设备,其修理结构是不相同的,在设备修理计划中,就要针对不同性质的设备,制定不同的修理结构。反之,设备的修理结构情况也给设备修理计划的制定提供依据和参考。

●修理复杂系数。它是表示设备修理复杂程度的一种计量单位。一般来说,修理复杂系数越高,表示设备结构越复杂,设备对精度的要求越高,修理工作量越大;反之则相反。而且,修理复杂系数是确定设备修理工作量的重要依据,但由于设备的多样性和复杂性,要测定科学合理的修理复杂系数是很难的,难免会带有一定的主观性。为了克服这一缺陷,在一些较为成熟的行业里往往提供一个一般的公认的参考标准,例如机械行业。

●修理劳动量定额。它是指一个企业在一定的技术条件和

组织条件下为完成某项设备修理任务所制定的劳动时间消耗标准。它与设备的修理复杂系数密切相关,通常以一个单位的修理复杂系数所需的劳动时间为单位,然后根据某项设备修理的修理复杂系数大小及每单位复杂系数所代表的劳动时间来计算劳动时间总量定额。

●修理停歇时间。设备停歇时间是指设备在修理期间停止运行的时间总和。

2、设备修理的执行与信息管理

设备修理的执行是一项技术性很强的工作,是专业技术人员能否落实设备修理计划,达到修理计划规定要求、目的的关键环节。所以,在修理计划执行期间,要加强监督检查和指导,做好相应的后勤保障工作。同时,一项重要的设备管理工作是对设备的运行情况、技术状况、修理情况等做好全面的统计工作,健全和完善设备的信息管理。

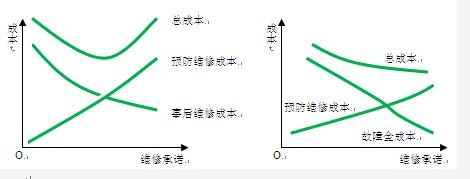

3、预防性维修与事后维修的成本考虑

预防性维修与事后维修各有其自身的优缺点,具有不同的维修成本。从传统的观点来看,预防性维修可以提高设备的可靠度,降低事后维修的成本与损失,但预防性维修成本会随着维修承诺的提高而提高;相反,事后维修成本会因此而下降,见图6-3(a)。在图中,存在一个成本最小的维修承诺水平与维修方式决策,但这里的事后维修成本并没有考虑设备发生故障后的全部维修成本,如补偿零部件的库存成本、员工设备维护意识的下降与未来销售的潜在损失。若将这些考虑其中,成本曲线将发生变化,见图6-3(b)。

基于以上考虑,我们可以通过有关维修历史数据、故障概率和修理时间的记录,对两种维修策略的成本进行比较,从中选择成本较低的维修策略。下面通过示例加以说明。

图6-3(a) 传统的观点 6-3(b) 现代的观点

![]()

某设备时常发生故障,在过去20个月里发生故障的情况如表6-2所示:

表6-2 设备故障统计表

| 故障数 | 故障发生的月数 |

故障发生的概率 |

0 |

2 |

0.10 |

1 |

8 |

0.40 |

2 |

6 |

0.30 |

3 |

4 |

0.20 |

总计 |

20 |

1 |

表6-2中故障发生的月数是指故障数为0的有2个月,故障数为1的有个月,依此类推。另外,每次故障估计会有平均损失400元。如果采用预防维修合同,故障会下降为平均每月1次,而该合同服务的成本为每月250元。该如何决策?

计算出不同故障数发生的概率,见表右栏。

第二,计算期望故障数:

期望故障数=∑故障数×故障发生概率=0×0.1+1×0.4+2×0.3+3×0.2 =1.6(次/月)

第三,计算期望故障成本:

期望故障成本=1.6×400=640(元/月)

第四,计算预防性维修成本:

预防性维修成本=250+1×400=650(元/月)

比较而言,应选择成本较低的事后维修。

4、设备的可靠性管理

通常,一个设备或系统是由若干个零部件组成的,各自承担着不同的生产功能。如果任何一个零部件失效或损坏,无论何种原因,都将会影响设备或系统的正常运行。因此,在设备管理中,有必要探讨可靠性管理的问题。

所谓可靠性,是指设备、系统或零部件在一定时间和一定条件下发挥其规定功能的概率。如果一个设备或系统由n个独立的零部件组成,每个零部件的可靠度分别为Ri(i=1,2,3,…,n),则整个设备或系统的可靠度Rs为:

Rs=R1×R2×…×Rn

![]()

某生产运作过程由三位员工完成,每个员工的工作可靠度分别为0.90、0.80、0.95,则整个运作过程的可靠度为:

Rs=0.90×0.80×0.95=0.684=68.4%

可见,整个系统的可靠性会随着零部件数量的增加而降低,因为每个零部件都不可能保证100%的可靠性,如图6-4所示。

图6-4 系统可靠性与零件可靠性和数量的关系

那么,如何才能提高设备的可靠度呢?从可靠度的计算公式中可以看出,一种方法就是提高各零部件的可靠度。另一种可行的方法就是增加系统“冗余”,即提供备用零部件,当一个零部件失效后,可换上备用件以确保系统的正常运行。如上例中,若给第二个员工配备可靠度同样为0.80的员工给予监督,整个过程的可靠度将增加为:

Rs=0.90×[0.80+0.80×(1-0.80)]×0.95=0.821=82.1%

衡量一个系统可靠性的基本指标是产品失效率FR(%)或单位运行时间的失效数FR(N),其定义、计算公式分别为:

FR(%)=失效数/测试的产品数×100%

FR(N)=失效数/元件运行时间小时数

另一个重要的概念是平均失效时间(mean time between failure,MTBF),它是失效数FR(N)的倒数,它表示每件产品失效前工作的时间总和。

MTBF=1/FR(N)

![]()

40台电冰箱运行1000小时,有2台分别在第400小时和第700小时失效,计算失效率、失效数和平均失效时间。

FR(%)=失效数/测试的产品数×100% = ×100%=5%

FR(N)=失效数/元件运行时间小时数= =0.000051(台/小时)

MTBF=1/FR(N)=1/0.000051=19608(小时/台)